Нормирование полиграфического оборудования – это основа производственной деятельности любой типографии. Без нормирования невозможно построить план производства, рассчитать потребность в трудовых и материальных ресурсах, оптимизировать производственные процессы.

Настройка нормативов – это наиболее трудоемкая стадия ввода в эксплуатацию наших систем управления ASystem и PrintEffect.

ASystem обладает широчайшими возможностями нормирования практически любого оборудования и самых сложных операций, встречающихся у производителей полиграфической продукции, упаковки, тары, рекламных конструкций. В PrintEffect-е всё проще, но есть ряд ограничений.

Справка

Когда говорят о нормировании, чаще всего имеют в виду техническое нормирование труда. Это нормы времени на выполнение производственным персоналом тех или иных операций. Здесь же определяется состав бригады, квалификационные требования к исполнителям.

Техническое нормирование связано с планированием производства и расчётом заработной платы.

Существуют также нормы расхода. Нормы расхода – это максимально допустимое количество сырья, материалов, расходуемое на изготовление единицы продукции установленного

качества, выполнение технологической операции и т.д.

Нормы расхода позволяют спланировать потребность в сырье, материалах, полуфабрикатах. Контролировать и анализировать их расход.

Нормирование – это обязательный элемент подготовки и анализа производства.

Нормирование в ASystem

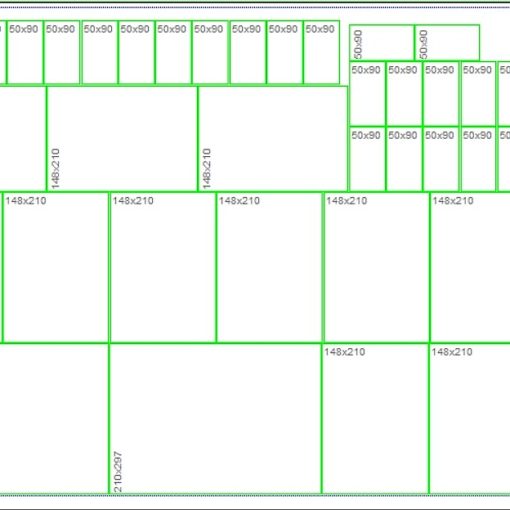

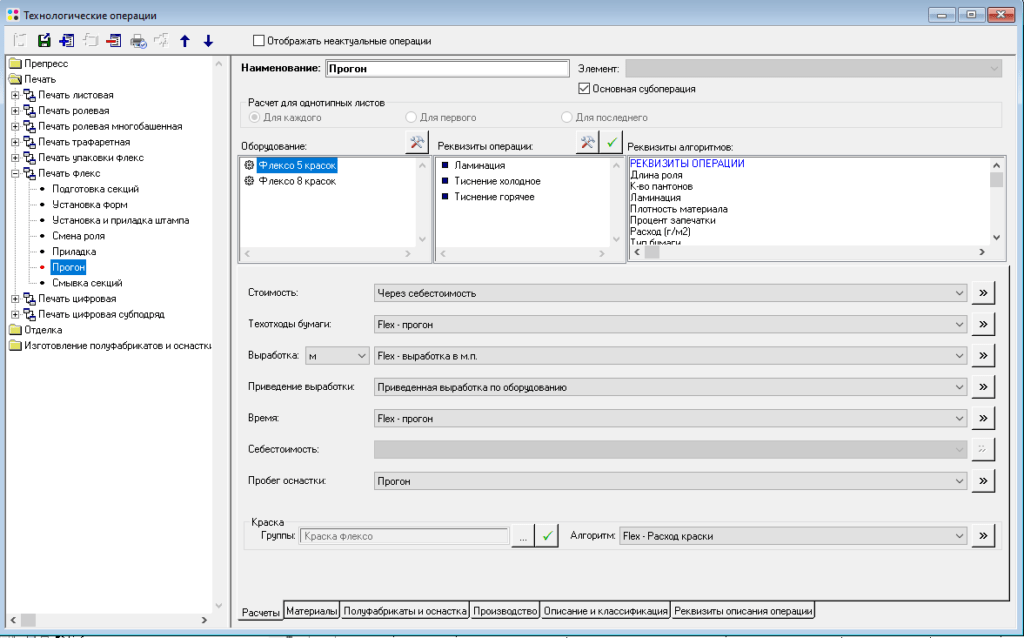

Настройка производственных нормативов в ASystem производится в справочнике технологических операций. Впоследствии, эти операции используются для описания технологического процесса заказа.

Возможна настройка следующих нормативов и показателей:

- Норма технологических отходов – потери сырья, запечатываемых материалов или полуфабрикатов в процессе производства.

- Выработка – некий физический измеритель объема работ. Это могут быть штуки, килограммы, метры, и так далее. То, что можно измерить или посчитать по факту.

- Приведенная выработка – это альтернативные измеритель объема работ. Чаще всего используется для расчёт заработной платы.

- Время – нормативы времени на выполнение работы.

- Пробег оснастки – алгоритм пересчёта выработки в пробег. Чаще всего, они одинаковы, но бывают исключения.

- Краска — расчёт расхода краски по красочным секциям печатного оборудования.

- Материалы – расчёт любого количества вспомогательных материалов, которые могут расходоваться на операции.

- Полуфабрикаты, оснастка, возвратные отходы – расчёт количества соответствующих материальных ценностей, которые будут приходоваться на склад по результату выполнения операции.

- ВременнЫе лаги – это расчёт времени, через которое допустимо начинать следующую по техпроцессу операцию.

- Количество исполнителей – для ручных операций.

- Распределение выработки по исполнителям – каким образом распределять выработку внутри бригады.

- Алгоритм приведения аппаратного счётчика – если данные о ходе работы снимается непосредственно со счётчика, установленного на оборудовании, этот алгоритм определяет, как по этим данным получить выработку.

- Стоимость – методика расчёта стоимости операции для покупателя.

- Себестоимость – только для субподрядных операций. Методика расчёта цены, по которой субподрядчик выполняет эту операцию.

Простои

ASystem позволяет систематизировать и нормировать простои. Простои, как правило, делятся на технические перерывы – это плановые простои типа обеденного перерыва, сдачи смены, и т.д., и на технологические, связанные с работой оборудования. Это всевозможные ремонты, отключения, простои связанные с проблемами в процессе выполнения работы, и так далее.

Дополнительно, в системе существует возможность систематизации и регистрации причин незапланированных простоев, связанных с нарушением технологии, качеством материалов, браком и так далее. Эти данные используются в системе управления качеством предприятия.

Опыт внедрения нормирования

Мы внедряли наши системы на сотнях предприятий.

Настройка системы нормативов – это самый трудоёмкий процесс в рамках подготовки к эксплуатации наших производственных систем. Пожалуй, это 90% всей работы.

Хорошо, если на предприятии есть экономисты производственного отдела, которые ведут всю нормативную документацию. Но, даже на таких предприятиях, при внедрении, всегда обнаруживаются определенные пробелы или неточности в данных.

Наши руководители проектов внедрения обладают достаточным опытом и знаниями, чтобы наладить конструктивный диалог со специалистами производства и совместными усилиями закрыть все проблемы в разумные сроки.